应用PDCA循环对螺纹钢筋表面烂钢进行质量攻关

详情介绍

1、存在的问题

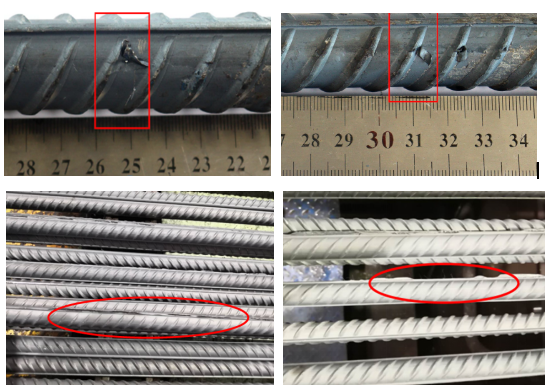

盛隆冶金炼钢二厂小方坯1#连铸机于2019年9月底投产,所生产小方坯主要用于(七轧、八轧)轧制Φ12-Φ25mm规格的螺纹钢筋。典型烂钢形貌如图1:

图1 几种典型的表面烂钢形式

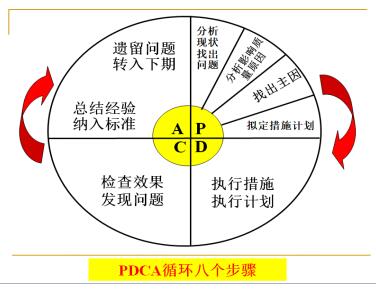

2、 质量攻关的措施方法

遵循质量管理工作程序,采用PDCA循环方法(见下图2)进行螺纹钢筋表面质量攻关活动。

图2 螺纹钢筋表面烂钢PDCA循环质量攻关步骤

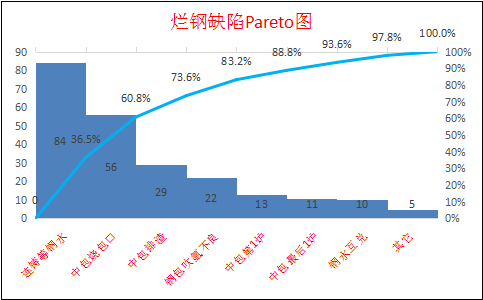

3、 现状调查

2019.10-2020.02期间,每个月检出烂钢数量统计如下表1:

表1 炼钢二厂坯轧制时检出烂钢数量

月份 | 七轧 检出(吨) | 八轧 检出(吨) | 合计检出 (吨) | 烂钢占生产量的百分比 % |

2019.10 | 407.260 | -- | 407.26 | 0.57% |

2019.11 | 381.920 | 109.940 | 491.86 | 0.44% |

2019.12 | 136.930 | 53.435 | 190.365 | 0.13% |

2020.01 | 158.206 | 211.558 | 369.764 | 0.25% |

2020.02 | 153.230 | 145.550 | 298.78 | 0.20% |

合计 | 1237.546 | 520.483 | 1758.029 | 0.28% |

4、 确定目标

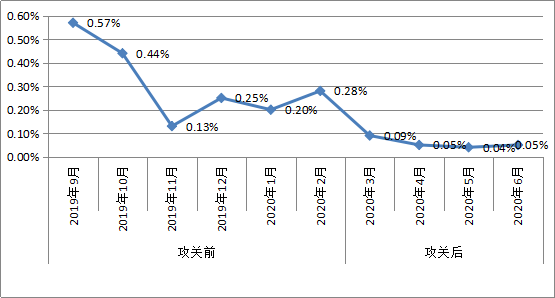

攻关目标将目前的0.28%烂钢比率降低到0.05%。

图3 螺纹钢筋表面烂钢比率攻关目标

5、 要因论证

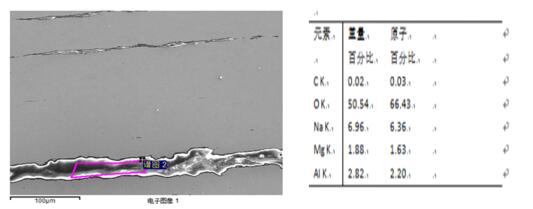

对烂钢试样取样分析,发现烂钢试样附近及试样边部存在大块、超长的塑形非金属夹杂,见图4/5。

图4 纵向夹杂,长度1615μm 图5 横向夹杂,宽度110-200μm

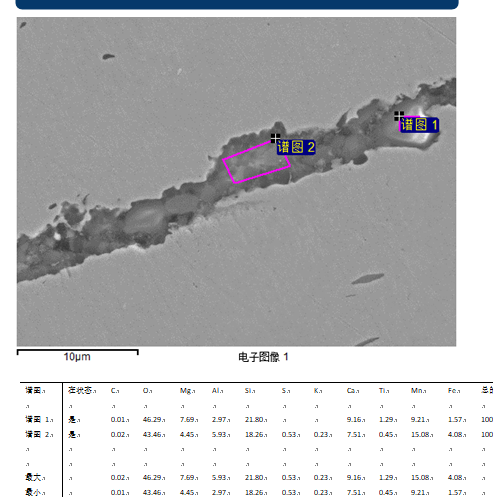

对夹杂物进行能谱分析,发现两类典型夹杂:

(1)含保护渣类复合夹杂,超长度(大于1mm)的塑性夹杂,为含保护渣(Si、Ca、Na成分)的复合夹杂,应为结晶器卷渣,见图4。

(2)中包卷渣,大块夹杂,含有较高的Si、Ca、Mg 、Mn氧化物,应是钢水氧化产物与炼钢渣、钢包或中间包履盖剂、中包耐材等有关物形成的复合夹杂。

图6 超长塑性夹杂能谱分析

图7 大块夹杂能谱分析

图8 发生表面烂钢缺陷的炉次工艺原因分析图

对发生表面缺陷烂钢的炉次进行过程追溯和跟踪,发现发生烂钢的炉次主要存在下列工艺异常现象。

(1)连铸等钢水。由于生产组织不顺畅,很多时候存在连铸等钢水,此时结晶器势必减速-加速,拉速变化时容易造成结晶保护渣卷入结晶器中;

(2)连铸烧包口。由于方坯连铸时未采用长水口保护浇铸,钢花(渣、钢水氧化物)容易在中包盖口积聚而影响后续浇铸,此时采用氧枪烧割包口,大块的烧割物落入中包钢水中容易卷入结晶器中;

(3)中包排渣的影响。当中包渣层变厚时,如不及时排渣,或者排渣时中间包液面急剧变化,中包渣(覆盖剂)卷入钢水中出现烂钢的几率增加。

(4)钢包吹氩不良。钢包吹氩不良,钢中夹杂物难以上浮,浇铸时夹杂物富集钢液——保护渣液面,一旦结晶器液面波动很容易卷入钢水中。

以上四种情况,占了发生烂钢炉次的83%。

根据金相能谱分析和工艺过程调查,确定产生烂钢的主要原因是钢中存在两类大量超长、大块的夹杂物,一类是结晶器卷渣形成的保护渣复合夹杂;二类是中包卷渣形成的钢水氧化产物与炼钢渣、钢包或中间包履盖剂、中包耐材等有关物形成的复合夹杂。由于夹杂物和钢的基体变形能力的差异和热膨胀系数的差异,如果轧件中存在大量的的夹杂物,夹杂物不能和钢一样均匀流变,随着钢的变形增加在夹杂物和钢的表面产生应力集中,纵肋处是应力集中和变形集中地方,因此在纵肋上(周边)很容易在夹杂物聚集处的表层产生表面纵向裂纹(拉裂、烂钢、缺块等)。

7、制定对策

序号 | 要因 | 对策 | 措施 | 目标 | 责任人 | 完成 日期 |

1 | 连铸等钢水 | 避免拉速波动造成结晶器保护渣卷入钢水中 | 稳顺生产组织,以连铸为龙头,以稳定连铸拉速为切入点理顺炼钢过程生产组织;安排专人全程监督 | 稳定拉速2.7±0.2 m/min范围内 | 石林波 | 2020.03 |

2 | 连铸烧包口 | 减少或避免包壁耐材、渣钢等掉入中包中 | 适当扩大包口直径; 尽量避免钢流溅射到包口壁;烧包口时精细操作;使用长水口 | 每班烧包口的次数由平均约2次减少喂1次 | 陈建新 | 2020.03 |

3 | 中包排渣的影响 | 避免中包渣卷入钢水中 | 优化排渣口尺寸;采用小流慢排工艺;防止排渣口粘结。 | 避免中间包液面急剧变化 | 刘湧 | 2020.03 |

4 | 钢包吹氩不良 | 减少钢水中的氧化物夹杂物 | 加强钢包管理,如出钢后清渣,透气砖安装检查等;同时保证底吹压力与时间 | 钢水中内生氧化物夹杂控制≤2.5级 | 周春泉 | 2020.03 |

8、组织实施

(1)实施1:稳定连铸拉速,规定拉速控制2.7±0.2 m/min范围内,派专人全程进行监控记录,并制定严格的考核制度。

(2)实施2:减少或避免连铸烧包口造成的耐材、渣钢氧化物等掉入中包,对大包滑板、下水口的装配进行优化,减少钢流分散、喷溅现象,并对烧包口的频次、操作进行规范。

(3)实施3:避免中间包排渣引起的液面急剧变化,采用小流慢排工艺,同时排渣前检查清理渣口情况,防止排渣口出现粘结。

(4)实施4:改善钢包底吹氩,减少钢中氧化物夹杂,规范底吹压力、时间,保证氧化物夹杂能够充分上浮。

9、效果检查

通过活动的开展,表面烂钢现象明显好转,逐月走势见下图9。

10、标准化

通过本次活动,认识到钢水结晶度对螺纹钢筋表面质量上的影响。炼钢二厂从生产组织、钢包管理、转炉冶炼、连铸操作等几个方面都制定了严格的工艺制度和操作制度。

11、下步打算

计划对优化中间包钢水流场、控制转炉终点温度稳定等几个方面进行进一步的攻关,进一步减少螺纹钢筋表面质量缺陷。

二、质量改进成果介绍

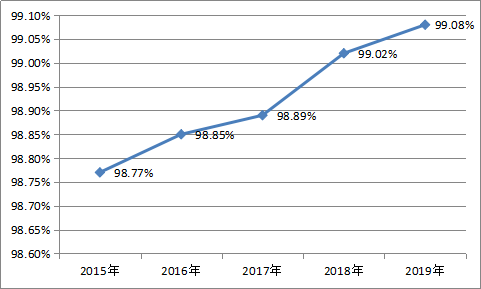

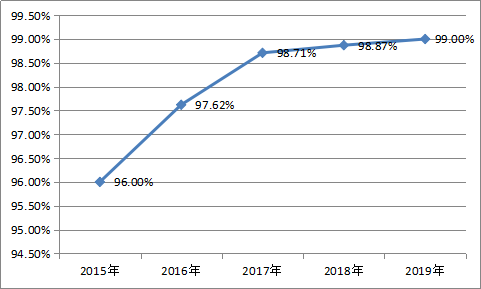

1、螺纹钢筋综合合格率逐年升高

图1 螺纹钢筋近5年综合合格率走势图

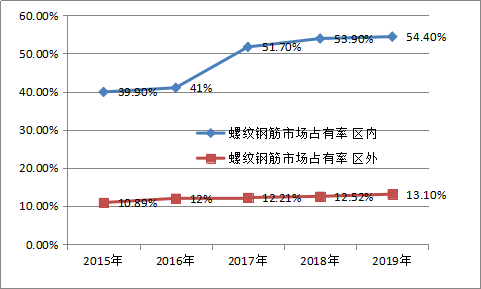

2、螺纹钢筋市场占有率逐年上升

图2 螺纹钢筋近5年市场占有率走势图

3、顾客满意逐年上升

图3 近5年顾客满意度走势图

返回上页

返回上页